改革开放第一个10年,我国煤制乙二醇处于实验室技术研究阶段。

1981-1982年西南化工研究院曾采用液相法合成草酸二乙酯,草酸二乙酯和碳酸二乙酯的总收率达79.63%。

1982年开始,中国科学院福建物质结构研究所开展CO气相催化合成草酸二酯研究,研究开发出了CO气相催化合成草酸二酯催化剂。

1985-1989年,中科院成都有机所开展了纯CO气相催化合成草酸二乙酯的研究,对5种催化剂进行了试验。

改革开放第二个10年,我国煤制乙二醇仍处于实验室技术研究阶段。

中国科学院福建物质结构研究所继续煤制乙二醇项目的技术研究,并于1993年,通过了国家“八五”攻关项目“200ml催化剂规模、1000多小时催化剂寿命考察的模试工作”的评审,打通了煤制乙二醇工艺路线全过程。并研究了列管反应器的管径大小、催化剂装填方法、反应物料配比和加料方式对反应温度的影响、反应温度的控制技术、产物的回收分离、尾气的再生、回收、循环等工艺流程。

浙江大学化工系于1989年开展过纯CO气相催化合成草酸二乙酯的研究,并在浙江江山化工厂进行200t/a合成草酸二乙酯的中试。

天津大学、华东理工大学、南开大学也开展了煤制乙二醇的研究。

1998年-2007年间,我国煤制乙二醇技术逐步由实验室研究向产业化放大过渡。

2003年,华东理工大学在实验室打通流程,制备出乙二醇产品。2005年,华东理工大学与上海焦化达成合作协议,并与2006年完成了30t/a的工业化模拟试验,成功生产出乙二醇。

2004年,福建物质结构研究所重新组织了煤制乙二醇项目攻关组,推进煤制乙二醇技术的工业化进程。2005年攻关组与上海金煤化工新技术有限公司展开合作,对3种关键催化剂技术进行了技术集成和催化性能提升,2006年完成了“CO气相催化合成草酸酯(300 t/a)和乙二醇(100 t/a)”项目的中试。2007年8月,由金煤投资1.5亿元,在江苏丹阳建设了1万吨/年乙二醇的工业实验装置,并在2008年6月完成了全部的试验工作。

2007年8月,通辽金煤化工有限公司在内蒙古通辽市开工建设了20万t/a煤制乙二醇工业化示范装置。

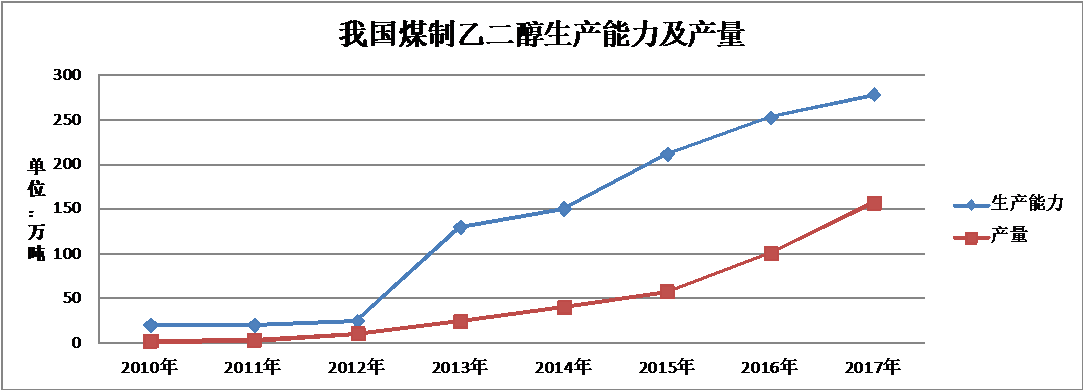

2008-2017年,我国煤制乙二醇产业迎来了工业化革命,煤制乙二醇生产装置如雨后春笋般出现,煤制乙二醇生产能力井喷式增长。从2009年末我国建成首套20万t/a生产装置,到2017年底,煤制乙二醇装置生产能力达到278万t/a,年均复合增长率达到40%。

2009年12月通辽金煤化工有限公司20万t/a煤制乙二醇工业化示范装置建成并试车成功,打通了全套工艺流程,生产出合格的乙二醇产品。这也是全球首套煤制乙二醇工业化装置。

2010年河南能源集团采用通辽金煤化工有限公司技术在河南省的安阳、濮阳、新乡、永城、洛阳开工建设5套20万t/a煤制乙二醇项目。这些装置陆续于2013-2017年开车生产。

2011年山东华鲁恒升公司采用上海戊正科技公司的乙二醇技术,建设了5万t/a装置,并于2012年建成投产。

高化学收购日本宇部兴产煤制乙二醇技术后,与东华工程公司和浙江联盛公司组成技术联合体,2011年新疆天业采用该技术开工建设5万t/a电石尾气制乙二醇装置,该装置于2013年1月建成投产。

2009年,华东理工大学、上海浦景化工技术有限公司与安徽淮化集团达成合作协议,于2010年在安徽淮化集团建设1000t/a煤制乙二醇的中试装置,并于2014年建成10万t/a煤制乙二醇项目。

2012年,中石化集团采用自有技术,在位于湖北省枝江市的中石化湖北化肥分公司,建设了20万t/a乙二醇项目,项目于2014年建成。

2011年,五环公司和湖北化学研究院共同合作(华烁公司)在河南鹤壁宝马公司建设的300 t/a 乙二醇中试装置,阳煤深州化工有限公司采用该技术建设22万t/a煤制乙二醇并于2016年投产。

在国家的大力支持、科研人员开拓进取、生产企业的不懈努力下,我国成为全球唯一将煤制乙二醇工业化的国家。截止2017年底,我国煤制乙二醇生产能力达到278万t/a,产量156万t,分别占国内乙二醇总生产能力的31.7%,产量的27.4%。下图显示我国煤制乙二醇由工业化初始到2017年的生产能力和产量变化情况。

截止2017年底,从草酸酯生产工艺、草酸酯合成催化剂、草酸酯合成反应器到草酸酯加氢合成乙二醇工艺、乙二醇合成催化剂、乙二醇合成反应器、乙二醇提纯等,我国大专院校、科研院所、企业取得了上百项中国专利,并有很大一部分应用于工业化实践。比较有代表性的是:

(1)中国科学院福建物质结构研究所技术应用于通辽金煤化工有限公司20万t/a煤制乙二醇项目,以及河南能源集团100万t/a煤制乙二醇项目。

(2)上海戊正科技公司技术应用于山东华鲁恒升公司5万t/a煤制乙二醇项目,并在建50万t/a煤制乙二醇项目。

(3)上海浦景化工技术有限公司(华东理工大学),应用于安徽淮化集团10万t/a煤制乙二醇项目,以及阳煤平定化工有限责任公司20万t/a煤制乙二醇项目。

(4)中石化集团自有技术应用于中石化湖北化肥分公司20万t/a乙二醇项目。

(5)华烁科技股份有限公司技术应用于阳煤深州化工有限公司22万t/a煤制乙二醇项目。

(6)高化学技术虽然是日本宇部兴产开发的,但在我国实现了工业化,并已经应用于新疆天业集团25万t/a煤制乙二醇项目,以及新杭能源有限公司30万t/a煤制乙二醇项目、阳煤寿阳化工有限责任公司20万t/a煤制乙二醇项目。

(7)阳煤集团采用天津大学技术拟在淄博齐鲁第一化肥有限公司建设40万t/a煤制乙二醇项目。

我国煤制乙二醇行业技术不断进步,投资由通辽金煤20万t/a(实际能力15万t/a)的35亿元下降到阳煤深州22万吨t/a的30亿元。乙二醇合成反应器单台能力由1万吨增加到10万吨,乙二醇生产线由单线5万吨增加到20万吨。对乙二醇产品质量和收率影响最大的加氢催化最长寿命为1.5年,优化后的二代加氢催化剂已经上线运行,效果更佳。煤制乙二醇质量完全能够满足下游聚酯企业的要求,质量稳定。

2017年,我国多套煤制乙二醇装置生产运行稳定,企业赢利水平较高,2017年国际原油价格在50~60美元/桶,说明在此油价下,煤制乙二醇具备了与石油路线乙二醇竞争的实力。

煤制乙二醇技术研发从上世纪八十年代初开始,历经三十年,工业化装置才建成并正常生产。对于改革开放之初的化工企业,没有实力也没有意识,从事这项看不到工业化希望的研究。而该技术研究不仅在多个科研机构和大专院校中展开,还被列入“八五”、“九五”攻关项目,得到了国家科研经费的支持。虽然中国科学院福建物质结构研究所、华东理工大学、天津大学的科研成果已经或正在工业化。但也有科研机构如南开大学、浙江化工大学、西南化工研究院、中科院成都有机所等单位的研究成果没有转化为生产力的,所以基础研究有可能成功也可能不成功,如果没有国家政策和资金支持,基础研究很难延续下去,并转化为生产力。

我国第一套煤制乙二醇装置开工建设是在国际油价处于上升时期的2007年,建成的2009年恰逢次债危机,油价和乙二醇价格齐跌,加上通辽金煤在煤气化等通用工艺上出现技术问题,装置一直不能正常生产,国内企业及科研人员对煤制乙二醇工业化开始抱观望态度。河南能源集团、亿利资源集团、阳煤集团等大型企业,冒着风险分别建设了工业化装置,并且在2015年乙二醇跌至历史低位时没有放弃,投入大量资金进行技术改造,保证装置稳定长周期运行,终于迎来了2016年底和2017年乙二醇价格的回升。同时,新疆天业、安徽淮化集团、山东华鲁恒升、中石化等大型企业也对乙二醇的工业化做出了重要贡献。

煤制乙二醇技术的工业化还离不开我国煤气化、脱硫、脱碳、空分、变压吸附等煤化工技术的进步。我国第一套煤制乙二醇装置建成后,由于煤气化技术问题,装置开开停停不能正常运行。而后续的大型装置均采用于成熟煤气化技术,虽然装置从开车到正常生产也经历了一段磨合期,但相比通辽金煤,少走许多弯路,从一定程度上加快了我国煤制乙二醇的工业化进程。

中东石油伴生气和北美页岩气中乙烷生产的乙二醇成本低,煤制乙二醇较难与之竞争。2017年,我国山西、河北、河南地区煤制乙二醇的完全成本为4331元/吨。而中东地区石油伴生气生产的乙二醇完全成本在3300元/吨。2017年美国乙烷的价格高于中东,但随着页岩气开采量的增加,美国乙烷价格不断下降,预计到2020年将与中东乙烷价格持平。

美国能源信息署(EIA)2018年1月31日公布数据,2017年,全美页岩气开采量为4621亿立方米,较去年4316亿立方米增长约7%,页岩气中乙烷含在10~35%之间,页岩气中的乙烷有10%用于生产乙二醇,其产量就达到1500万吨以上,将对乙二醇的市场产生巨大冲击。

自21世纪以来,面对全球能源短缺和环境污染问题的日益严峻,以美国、日本、欧盟以及中国为代表的国家和地区相继将新能源汽车上升为国家战略,并相继出台了一系列政策措施鼓励新能源汽车的发展和市场推广。随着各国政府的大力支持与技术的日益进步,全球电动汽车市场规模呈现迅猛发展的态势,从2011年仅6.8万辆,增长至2017年的122.3万辆,年均复合增长率为61.86%。未来随着新能源汽车续航技术的不断突破以及核心部件成本的逐步降低,全球电动汽车市场规模也将迎来新一轮的爆发式增长。

新能源汽车的大规模使用势必减少汽车对石油的需求,石油价格将随之下降,并更多地用于生产化工产品,从而对煤制乙二醇形成竞争压力。石油路线乙二醇与煤制乙二醇相比,具有投资省、资源占用量小、“三废”产生量小等优势。但是由于我国石油资源相对短缺,而煤炭资源丰富,石油路线乙烯应更多的去生产聚乙烯等煤化工路线不易得到的产品,与其他煤化工项目,路线相对较短,竞争力更强的煤制乙二醇市场份额应逐步提高。

当前,我国经济已由高速增长阶段转向高质量发展阶段,国家通过投资、土地、环保、安全等政策措施,引导各个行业转变发展方式、优化结构、转换增长动力。2015年12月,环境保护部发布了《现代煤化工建设项目环境准入条件(试行)》,要求“已无环境容量的地区发展现代煤化工项目,必须先期开展经济结构调整、煤炭消费等量或减量替代等措施腾出环境容量,并采用先进工艺技术和污染控制技术最大限度减少污染物的排放。京津冀、长三角、珠三角和缺水地区严格控制新建现代煤化工项目”。2016年12月25日,《中华人民共和国环境保护税法》由全国人大常务委员会通过,2018年1月1日起施行,我国开征环境保护税,应税污染物为大气污染物、水污染物、固体废物和噪声。

煤制乙二醇属高耗能行业,单位产品能源消耗大、水资源消耗大、 “三废”产生量大,对完成地方节能减排目标有一定影响,因此,能源消耗、三废排放将成为制约煤制乙二醇发展的重要瓶颈。

从在建项目可看出,我国煤制乙二醇的产业规模将继续扩大,预计到2020年,我国煤制乙二醇的生产能力将达到558万t/a,超过石油路线(预计555.2万t/a),成为第一大原料路线生产工艺,占乙二醇总生产能力的45.5%(另有MTO乙烯路线114万t/a)。到2025年,我国煤制乙二醇生产能力有望突破1000万t/a,将使乙二醇成为继合成氨、甲醇之后的第三大煤化工产品,并且能够缓解我国乙二醇对外依存度高的局面。

煤制乙二醇装置主要包括煤制合成气、酯化羰化制草酸二甲酯、加氢合成制乙二醇及配套常规辅助单元。煤制合成气单元在我国不但技术成熟,而且部分技术通过消化吸收并得到了创新,走在了世界前列。酯化羰化制草酯二甲酯、加氢合成制乙二醇两个单元的技术从最初的事故频发到现在的逐步成熟,几套装置总体上实现了安全稳定长周期运行,产品质量得到用户认可。但我国煤制乙二醇技术依然存在一些问题,主要包括:投资高、催化剂寿命短、单线生产能力小、工艺流程长、消耗高等,这些问题也是企业及研发机构重点攻关的内容。可以预见,未来我国煤制乙二醇技术将不断进步,并突破各种技术瓶颈,进一步增强煤制乙二醇与石油乙二醇的综合竞争力。

在国家资源、环境政策的双重压力下,煤制乙二醇在不断扩大生产能力和产量的同时,由于能源消耗大、水资源消耗大、三废产生量大,面临着严峻的节能减排形势。因此,煤制乙二醇应不断提高自身技术水平,降低资源能源消耗,并在煤炭分质高效利用、资源能源耦合利用、煤化工污染控制技术等通用技术方面投入人力物力,为提升我国煤化工整体发展水平,摆脱由于缺乏石油资源,石化产品受制于人的局面做出应有的贡献。

作者联系方式:电话010-64283579,邮箱wangren@ciccc.com